دلایل ترک خوردگی تنشی تیغه های فن تهویه تونل

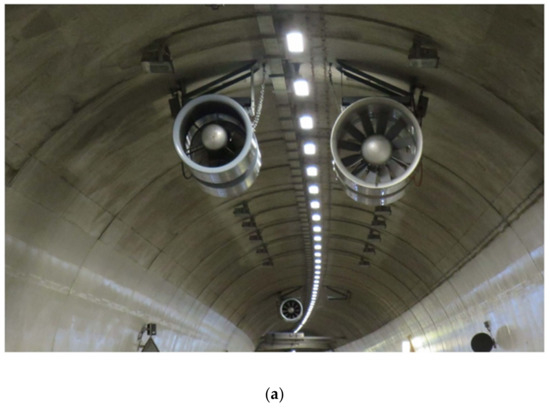

تاسیسات تونل

فن تهویه تونل با عمر طولانی طراحی شده اند، یعنی بیش از 20 تا 25 سال برای تاسیسات مکانیکی و الکتریکی و بیش از 80 سال برای کارهای مهندسی عمران. از دیدگاه مالک ساختمان، انتظار می رود که این زیرساخت ها با حداقل تلاش تعمیر و نگهداری قابل بهره برداری باشند. اینها نه تنها برای اجزای بتن آرمه بلکه برای طراحی سازه های فلزی مانند عناصر باربر پانل های دیواری و سقف های کاذب، یا تاسیسات مکانیکی و الکتریکی مانند روشنایی، تهویه و علائم، از جمله تاسیسات تکمیلی، الزامات چالش برانگیز هستند.

مانند سینی کابل. محیط یک تونل می تواند تهاجمی باشد، به ویژه در مناطق جغرافیایی با زمستان های سرد، مانند سوئیس: جو یک تونل باعث خوردگی می شود، زیرا شرایط آب و هوایی با دماهای بین 20- تا 40+ درجه سانتی گراد و رطوبت نسبی متفاوت است.

علاوه بر این، انتشار گازهای گلخانه ای از سطح جاده، مانند نمک شبنم، گازهای خروجی اگزوز و ذرات سایشی لاستیک ها و ترمزها، می توانند به اجزای فلزی حمله کنند. بنابراین مقامات نظارتی استانداردها و کدهای طراحی را برای طراحی موارد حیاتی ایمنی تعریف کرده اند: به عنوان مثال، اداره راه های فدرال سوئیس (FEDRO) عناصر باربر فلزی و ساختاری در تونل های جاده را با توجه به مواد و سیستم های حفاظت در برابر خوردگی طبقه بندی می کند.

این کدهای طراحی باید به طراح این امکان را بدهند که یک سیستم حفاظت از مواد و خوردگی مناسب را بدون گذراندن یک برنامه تأیید زمان و هزینه بر انتخاب کند. در موارد خرابی خاص در این مطالعه، اعمال ناسازگار این قوانین منجر به شکست چنین موارد حیاتی ایمنی شد: در دو تونل بزرگراه در سوئیس، پرههای روتور یک جت فن تونل در حین کار عادی تونلها از کار افتاد.

جهت ساخت فن صنعتی بزرگ با کیفیت بالا و متریال درجه یک می توانید به ما اعتماد کنید.

تیم حرفه ای بادافزار همراه حرفه ای برای ساخت پروژه های بزرگ

در جریان این رویدادها، تجزیه و تحلیل شکست به منظور ارزیابی شرایطی که منجر به این خرابیهای غیرمنتظره شد، ارزیابی مناسب بودن مواد مورد استفاده و تعریف اقداماتی برای جلوگیری از حوادث مشابه آغاز شد.

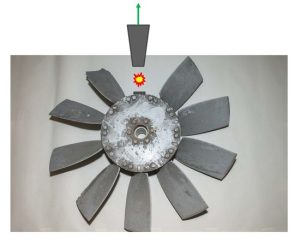

فن تهویه تونل ترک دار

هر دو شکستگی تیغه فن در یک به اصطلاح جت فن نصب شده در تونل های جاده ای در سوئیس رخ داده است. از این فن ها برای القای جریان هوای طولی در فضای ترافیکی به منظور کنترل آلودگی و رطوبت نسبی در حین کارکرد عادی و همچنین مدیریت انتشار دود در صورت وقوع آتش سوزی استفاده می شود. در تونلی که اولین شکست در آن رخ داد، 18 جت فن یکسان (8 و 10 عدد در هر لوله) نصب شد.

شکست دوم در یک تونل مجهز به 6 فن جت یکسان (تونل تک لوله ای) رخ داد. همچنین سیستم تهویه این تونل از دو فن اگزوز واقع در وسط تونل و یک سری دمپرهای استخراج تشکیل شده است. از آنجایی که سطوح آلاینده به طور مداوم در حال کاهش است، سیستم تهویه فقط در شرایط خاص مانند سطوح آلودگی استثنایی، حوادث آتش سوزی و آزمایش های منظم کار می کند.

بنابراین این جت فن ها در اکثر مواقع غیر فعال هستند. طبق قوانین طراحی سوئیس، جت فن ها باید در مدت 2 ساعت در دمای ثابت 250 درجه سانتیگراد کاملاً کار کنند. این درجه بندی آتش باید با استاندارد EN 12101-3 مطابقت داشته باشد

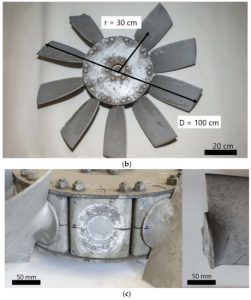

جت فن ها از یک قسمت مرکزی (فعال)، دو صدا خفه کن استوانه ای و ساختار نصب تشکیل شده است. قسمت مرکزی خود یک روتور با 10 تیغه است که در یک محفظه استوانه ای نصب شده و توسط یک موتور ناهمزمان در 1500 دور در دقیقه هدایت می شود. تیغه های فن تک تکه های آلومینیومی با ماسه ریخته گری هستند.

این تیغه ها در ریشه خود توسط دو بلوک نصب می شوند. این فن ها به گونه ای طراحی شده اند که عمر مفیدی حداقل 20 سال داشته باشند. اجرای تعمیر و نگهداری معمولا یک بار در سال انجام می شود.

شرایط وقوع ترک در فن تهویه تونل

در سال 2012 و 2015، دو شکست از نوع مشابه در دو تونل مختلف در سوئیس رخ داد.

اولین خرابی زمانی رخ داد که فن به دلیل الزامات کیفیت هوا کار می کرد. یک تیغه از روتور در ریشه خود جدا شد و در نتیجه همه تیغه های دیگر شکستند. تحقیقات در مورد این حادثه که قبل از وقوع حادثه دوم تکمیل شد، به این نتیجه رسید که علت خرابی لرزشهای بیش از حد همراه با یک پوشش ناکافی سفت و سخت بوده است.

این فرضیه را نمیتوان با یافتههای فراکتوگرافی اثبات کرد: شواهدی از بارهای چرخهای روی سطح شکستگی وجود نداشت. از آنجایی که ارتعاشات قوی شناسایی شده خارج از محدوده قابل تحمل بود، تحقیقات با این نتیجه پایان یافت که ساختار باید سفت تر شود تا از چنین ارتعاشات قوی جلوگیری شود. اما پس از حادثه دوم، مشخص شد که این نتیجه گیری درست نبوده است: در هنگام حادثه دوم هیچ ارتعاشی دیگری مشاهده نشد، بنابراین این فرضیه برای شکستگی تیغه روتور باطل شد.

حادثه دوم زمانی رخ داد که یک تیغه جت فن مشابه، دوباره در ناحیه ریشه شکست. مجدداً تجزیه و تحلیل خرابی انجام شد: ساخت محفظه و اتصال در این مدت تقویت شده بود به طوری که کل جت فن به طور قابل توجهی سفت تر بود. علاوه بر این، جت فن در زمان خرابی کار نمی کرد. بنابراین، بر خلاف حادثه اول، هیچ ارتعاش قوی در طول اجرا قابل تشخیص نیست. واضح بود که علت خرابی چیزی غیر از بارهای بیش از حد ناشی از ارتعاش بوده است. تجزیه و تحلیل مربوطه و نتایج در ادامه شرح داده شده است.

امتحانات در سایت رویداد 2015

جت فن شکست خورده رویداد سال 2015 و همچنین دو فن سالم دیگر نصب شده در همان تونل از نظر وضعیت کلی، آسیب مکانیکی و خوردگی مورد بازرسی چشمی قرار گرفتند. هواکش های این تونل، در نمای اول، فقط خوردگی جزئی را در بازرسی بصری نشان دادند. روتور و تیغه های آن توسط یک نقاشی ارگانیک به عنوان محافظ در برابر خوردگی پوشانده شده بود.

چنین محافظتی در روتور فن که در سال 2012 از کار افتاد وجود نداشت. وضعیت کلی سیستم ها عادی بود، با برخی نشانه های خوردگی عمدتاً در پیچ ها و پره های روتور: رنگ آمیزی ارگانیک در برخی مناطق آسیب دیده بود. و خوردگی به صورت تاول زدن و پوسته پوسته شدن پوشش مشاهده شد اما بدون تلفات قابل توجه مواد.

برای مشخص کردن قرار گرفتن در معرض خوردگی این سیستمها، نمونههای پاککننده از فنهای آسیبدیده گرفته شد. تجزیه و تحلیل خوردگی آزمایشگاهی شامل شناسایی آنیونها و غلظت آنها در یک عصاره آبی با الکتروفورز مویرگی (Lumex 105، Lumex instruments، Fraserview، BC، کانادا) با استفاده از نمونههای پاککننده آبی از سطوح تیغهها بود.

این تجزیه و تحلیل میزان بالایی از رسوبات کلرید تقریباً 50-200 میکروگرم بر سانتی متر مربع را نشان داد. خواص خورندگی کلریدها نسبت به فلزات مختلف با استفاده از روش شرح داده شده در [4] تعیین شد. در حضور رسوبات کلرید بیش از 10 میکروگرم بر سانتیمتر مربع، حمله خوردگی مواد فلزی در حضور رطوبت نسبی بیش از 50 درصد باید انتظار داشت. از آنجایی که رطوبت نسبی در چنین تونل هایی در بیشتر مواقع بیش از 50 درصد است، محیط خشن است.

طرح تست

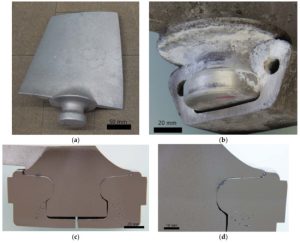

تجزیه و تحلیل خرابی های تیغه روتور که در اینجا مورد بحث قرار گرفت، پس از بازرسی در محل و مستندسازی شرایط شروع شد. قطعات شکست خورده را می توان به راحتی شناسایی کرد و به آزمایشگاه آورد. حمله خوردگی مشاهده شده بر روی تیغه ها را می توان به راحتی به محیط تهاجمی و عدم محافظت در برابر خوردگی در سطح بالایی نسبت داد. حتی یک بازرسی اولیه بصری از تیغه ها نشانه های واضحی از خوردگی را نشان داد. بنابراین، طرح آزمایشی تعریف شده نه تنها مشخصات مکانیکی، بلکه الکتروشیمیایی مواد تیغه را نیز پوشش میدهد:

- بازرسی بصری رابط های بین پایه و تیغه ها؛

- تجزیه و تحلیل شیمی خوردگی محصولات خوردگی یافت شده؛

- تعیین ترکیب شیمیایی؛

- تعیین خواص مواد: استحکام استاتیک، انرژی شکست ضربه، خستگی و داده های خستگی خوردگی.

- فراکتوگرافی سطح شکستگی؛

- متالوگرافی;

- خصوصیات هندسی و اندازه گیری فاصله نوک.

هدف اصلی این بود که این داده ها را با مقادیر مشخص شده مقایسه کنیم تا بررسی کنیم که آیا مواد قطعات معیوب با مشخصات مطابقت دارد یا خیر. در جریان بررسی ها مشخص شد که مواد دارای مشخصات بوده و شکست نهایی شکستگی شکننده بوده است. بنابراین، کار بعدی پس از نتایج آزمایشگاهی، یافتن دلیل قابل قبولی برای بار زیاد بود که به اندازه کافی زیاد بود که باعث شکستگی استاتیک ریشه تیغه شود. همانطور که در بخش های بعدی توضیح داده خواهد شد، با کمک مکانیک شکست، می توان یک سناریوی قابل قبول و سازگار از این خرابی های تیغه روتور را توصیف کرد.

با توجه به بار روی تیغه و در نتیجه تنشهای موجود در ریشه تیغه، شرایط تنها امکان تحلیل با عدم قطعیت را فراهم میآورد. تعیین کمیت دقیقتر تنشهای کششی ناشی از اثر گوهای ممکن نیست. شرایط هندسی مربوط به شکاف اولیه ناشناخته است و قابل بازسازی نیست. عدم قطعیتهای پذیرفتهشده در این رویکرد هیچ تأثیری بر نتیجهگیری ندارند و ما نمیخواهیم پاسخ کمی دقیقی بدهیم، بلکه فقط یک پاسخ کیفی با مقداری از بزرگی متغیرهای دخیل است. با این وجود، این فرضیه زیر را برای شکست مؤلفه امکان پذیر می کند:

از زمان نصب جت فن در تونل، محیط خورنده به شکاف بین گلوی ریشه تیغه و بلوک های نصب نفوذ کرد. از آنجایی که تک تک قطعات به درستی توسط عملیات سطح محافظت نشده بودند، خوردگی رخ داد. محصولات اکسیداسیون حاصل، با گذشت زمان، شکاف را به طور کامل پر کردند و به طور فزاینده ای تیغه را در ریشه آن کشیده و در نتیجه باعث ایجاد تنش های کششی اجباری شدند.

علاوه بر این، وجود یک محیط خورنده، محیط تهاجمی لازم را برای ایجاد ترک خوردگی تنشی، یعنی ترک ناشی از محیط در شعاع انتقال از گلو به سکوی ریشه تیغه، فراهم کرد. ترک با گذشت زمان به یک ترک سطحی در حدود ¾ از محیط شفت تبدیل شد. یک پیکربندی بحرانی جلوی ترک در عمق ترک حدود 11 میلیمتر به دست آمد و تنشهای کششی اجباری باعث شکستگی سریع شکننده شد.

از آنجایی که علت خرابی ها به مواد و طراحی مربوط می شود، در ترکیب با یک محیط خورنده، مشکل به طور بالقوه برای همه روتورهای جت فن از این نوع نصب شده در سوئیس (و سایر کشورهایی که در آنها از نمک های شبنم استفاده می شود) عمومی است. تنوع در هندسه بلوکهای نصب و تیغه، ناشی از فرآیند ساخت (ریختهگری)، نشان میدهد که تنشهای کششی اجباری میتواند از تیغهای به تیغه دیگر متفاوت باشد.

بنابراین، هیچ قاعده کلی را نمی توان با رسیدن به عمر عملیاتی بحرانی استخراج کرد. علاوه بر این، وجود و همچنین اندازه ترک های احتمالی را نمی توان بدون جدا کردن فن و روتور به صورت بصری شناسایی کرد. خطر ناشناخته خرابی های بیشتر و به همراه آن خطر تصادفات شدید رانندگی منجر به تعویض تمامی روتورهای این نوع شد.

در مورد ما، بارهای سرویس مکانیکی و محیط شیمیایی جزء به گونهای بود که تخریب میتواند توسط مکانیسمهای خوردگی یا خستگی یا حتی برهمنهی هر دو انجام شود. موردی که در اینجا ارائه میشود از این نظر حائز اهمیت است که این یک خطای آشکار طراحی نبود که باعث ایجاد فرآیندهای تخریب منجر به شکست قطعه شود. این بیشتر ترکیبی از شرایطی بود که تحت آن مکانیزمی میتوانست اتفاق بیفتد، که در قوانین طراحی در نظر گرفته نمیشد: یک پدیده ترک خوردگی ناشی از خوردگی استاتیکی ناشی از گوهبندی محصولات خوردگی در یک شکاف مشترک بین قطعات آلومینیومی.

نتیجه گیری

فراکتوگرافی حمله خوردگی را در سطح مشترک ریشه تیغه و گیره ها نشان داد. شکاف و همچنین شکاف هایی به عمق 13 میلی متر پیدا شد. سطح شکست همچنین یک سطح شکست استاتیک شکننده بدون خوردگی نهایی را نشان داد. علت خرابی نهایی باید اضافه بار استاتیکی صرفاً مکانیکی باشد. بارهای عملیاتی به هیچ وجه نمی توانند تنش های زیادی ایجاد کنند که شکستگی را آغاز کند. یک مکانیسم گوهزنی ناشی از محصولات خوردگی به اندازه کافی برای تولید بارهای بالا برای ایجاد شکستگی شکننده استاتیک مؤثر است. سناریوی آسیب منجر به شکستگی تیغه روتور به شرح زیر است:

تشکیل ترک

رابط محافظت نشده بین ریشه تیغه و گیره ها در معرض محیط خورنده تهاجمی قرار گرفت: آلیاژ ریخته گری AlSi12CuMgNi رفتار خوردگی فعال را نشان می دهد. محصولات خوردگی ایجاد شده بین ریشه تیغه ها و گیره ها منجر به ایجاد یک اثر گوه ای در ایجاد تنش های کششی در ریشه تیغه ها می شود. بنابراین، تشکیل ترک (ترک خوردگی تنشی) رخ داد.

انتشار ترک

حضور مداوم یک محیط خورنده و بنابراین تشکیل محصول اکسیداسیون در ترک، اثر گوهزنی را افزایش داد و بنابراین ترک بیشتر منتشر شد (فرایند خستگی خوردگی).

شکستگی نهایی

شکست ناگهانی ریشه تیغه یک شکست استاتیک، شکننده و برش بود که تحت تأثیر تنشهای کششی بر اساس بیش از حد چقرمگی شکست ماده رخ میداد.

اقدامات اصلاحی

از آنجایی که آزمایشهای تکمیلی نشان داد که سایر آلیاژهای ریختهگری آلومینیوم مزایای قابلتوجهی در مورد خستگی خوردگی ندارند، به نظر میرسد جالبترین گزینه محافظت در برابر خوردگی مناسب هر قطعه آلیاژ آلومینیوم جداگانه باشد.

بنابراین، چنین اجزایی باید به طور کامل در برابر خوردگی با یک پوشش پودری دو لایه با ضخامت پوشش اسمی کل 170 میکرومتر یا یک پوشش مرطوب سه لایه با ضخامت اسمی کلی 160 میکرومتر، همانطور که در [2] مشخص شده است، محافظت شوند. از آنجایی که هیچ تغییری در طراحی وجود ندارد، انطباق با سایر مقررات، مانند درجه آتش سوزی، تحت تأثیر این اقدام اصلاحی قرار نمی گیرد و روتورهای موجود به راحتی قابل تعویض هستند.

به عنوان بخشی از تعمیر و نگهداری، بازرسی منظم باید برنامه ریزی شود، که می تواند به طور موثر تخریب حفاظت در برابر خوردگی را تشخیص دهد و در صورت لزوم تعمیر را آغاز کند.

دلایل ترک خوردگی تنشی تیغه های فن تهویه تونل دیدگاه

I think this website has some real great information for everyone : D.

نظرات بسته شده اند.